məhsullar

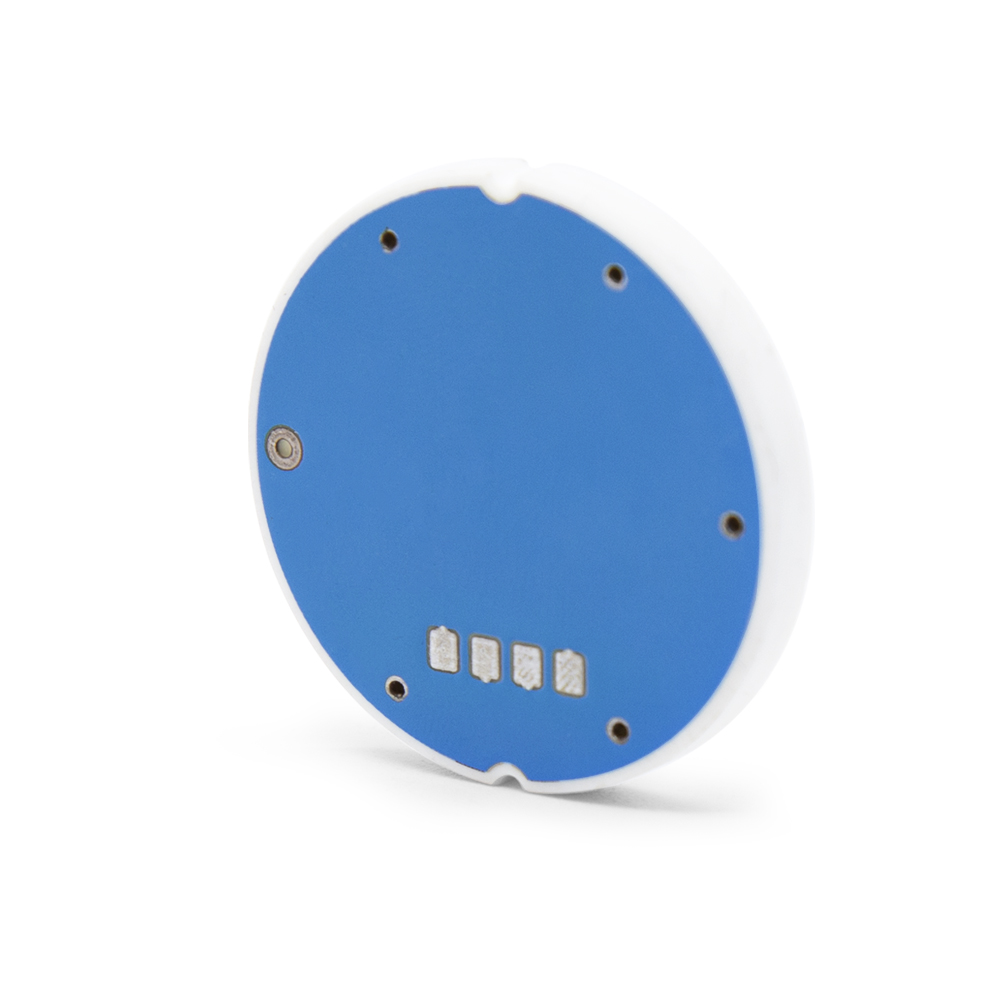

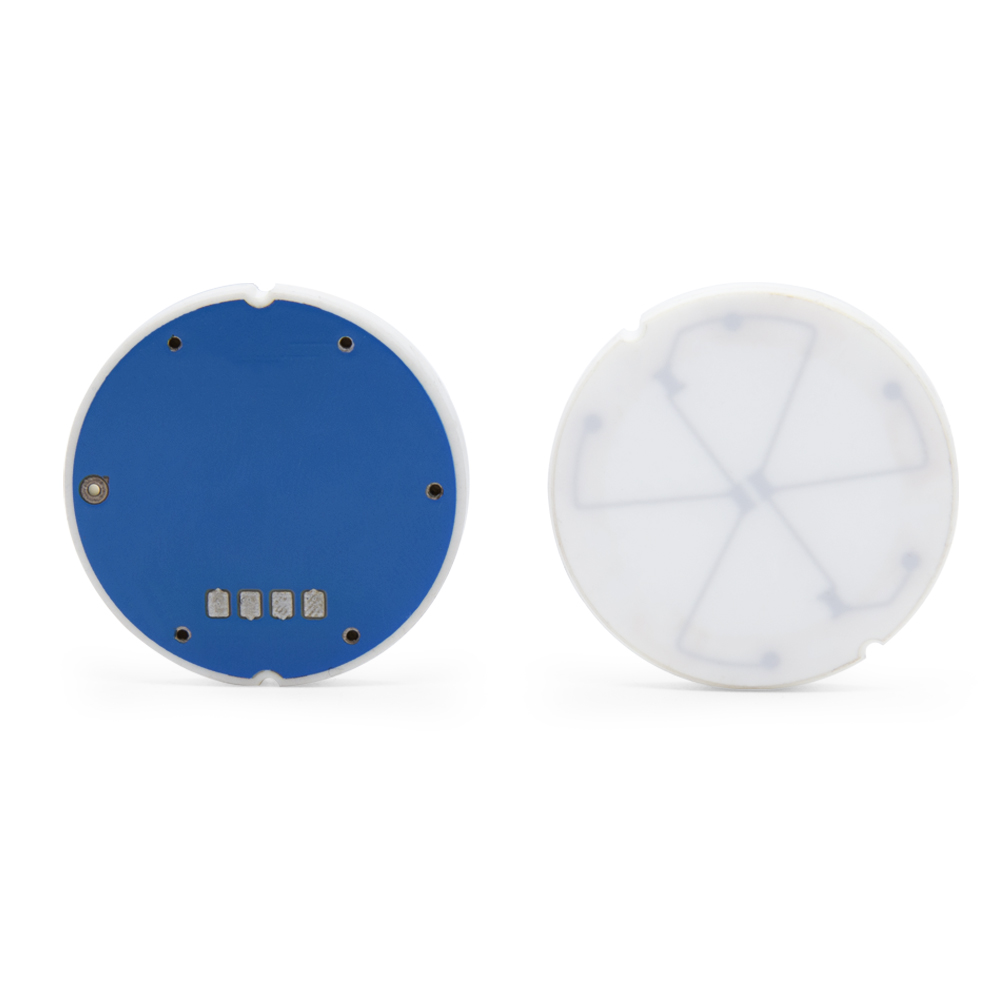

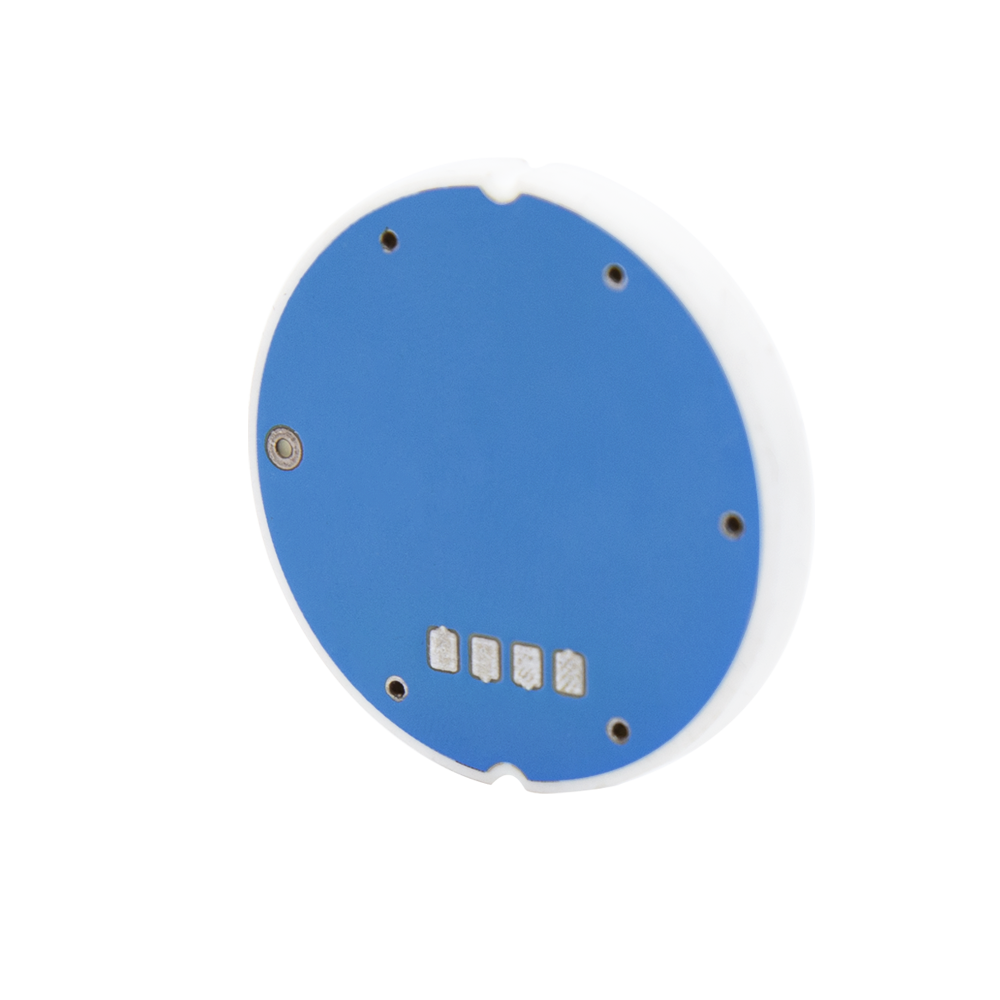

XDB101-4 Flush Diaphragm Seramik Təzyiq Sensoru

Xüsusiyyətləri

● Ölçmə Aralığı: -10KPa…0KPa~40KPa…50KPa.

● Ölçü: 32*(4+X)mm.

● Yüksək etibarlılıq və çevik çıxış variantları.

Tipik Tətbiqlər

● Sənaye prosesinə nəzarət

● Mikrotəzyiq halları

● Maye səviyyəsinin və ya toz təzyiqinin ölçülməsi

Texniki Parametrlər

| Təzyiq diapazonu | -10KPa…0KPa~40KPa…50KPa | Ölçü mm(diafraqma* hündürlüyü) | 32*(4+X) |

| Məhsul modeli | XDB101-3 | Təchizat gərginliyi | 0-30 VDC (maksimum) |

| Körpü yol empedansı | 10 KQ±30% | Tam diapazonlu çıxış | ≥2 mV/V |

| İşləmə temperaturu | -40~+135℃ | Saxlama temperaturu | -50~+150 ℃ |

| Kompensasiya temperaturu | -20~80° | Temperatur sürüşməsi(sıfır və həssaslıq) | ≤±0,03% FS/℃ |

| Uzunmüddətli sabitlik | ≤±0,2% FS/il | Təkrarlanma qabiliyyəti | ≤±0,2% FS |

| Sıfır ofset | ≤±0,2 mV/V | İzolyasiya müqaviməti | ≥2 KV |

| Sıfır nöqtə uzunmüddətli sabitlik @20°C | ±0,25% FS | Nisbi rütubət | 0~99% |

| Maye maddələrlə birbaşa əlaqə | 96% Al2O3 | Ümumi dəqiqlik(xətti + histerezis) | ≤±0,3% FS |

| Partlayış təzyiqi | ≥2 dəfə diapazon (aralıq üzrə) | Həddindən artıq yük təzyiqi | 150% FS |

| Sensor çəkisi | 12 q | ||

Qeydlər

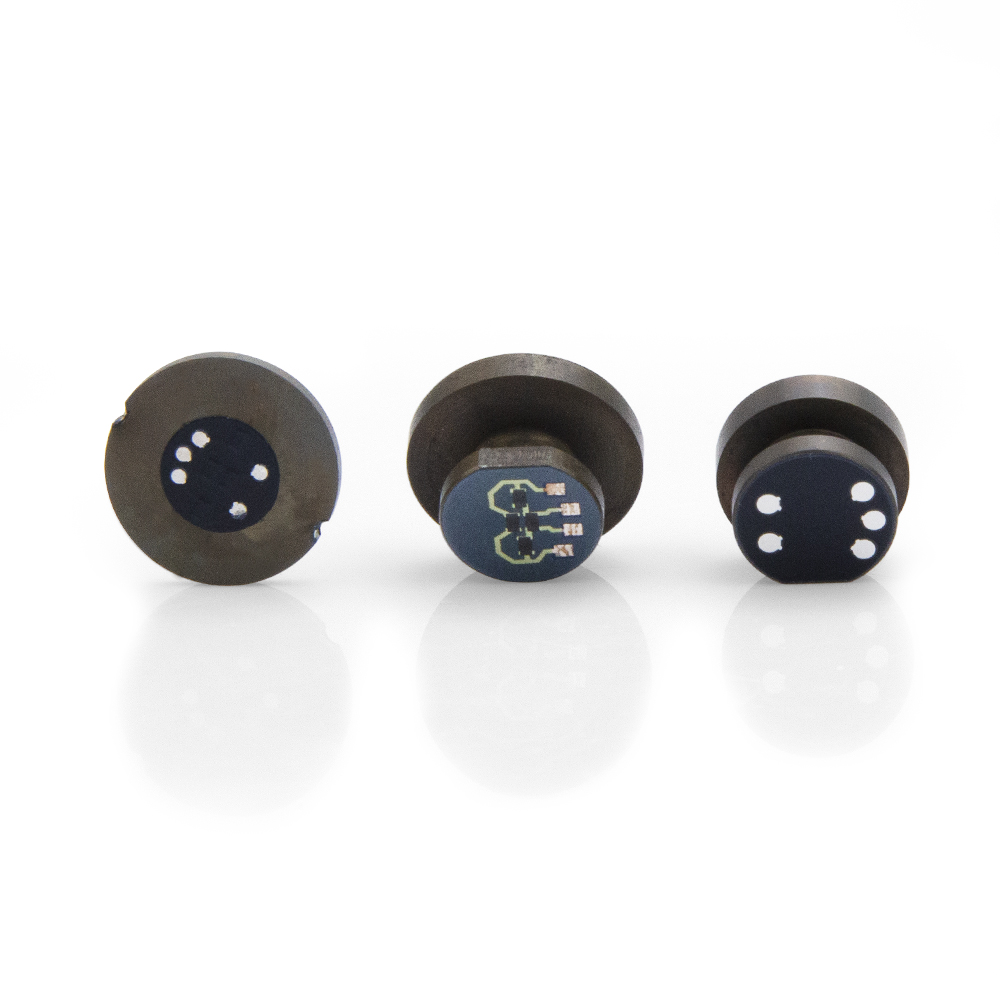

1. Keramika sensor nüvəsini quraşdırarkən, asma quraşdırılmasına diqqət yetirmək vacibdir.Sensor nüvəsinin mövqeyini məhdudlaşdırmaq və gərginliyin bərabər paylanmasını təmin etmək üçün strukturda sabit təzyiq halqası olmalıdır.Bu, müxtəlif işçilər tərəfindən yarana biləcək montaj gərginliyindəki dəyişikliklərin qarşısını almağa kömək edir.

2. Qaynaqdan əvvəl sensor padinin vizual yoxlamasını aparın.Yastığın səthində oksidləşmə varsa (qaranlığa çevirmək), qaynaqdan əvvəl yastığı silgi ilə təmizləyin.Bunu etməmək zəif siqnal çıxışı ilə nəticələnə bilər.

3. Qurğuşun naqillərini qaynaq edərkən, 140-150 dərəcə istilik tənzimləyicisi olan istilik masasından istifadə edin.Lehimləmə dəmiri təxminən 400 dərəcədə idarə edilməlidir.Qaynaq iynəsi üçün su əsaslı, durulamadan istifadə edilə bilər, qaynaq məftili üçün isə təmiz flux pastası tövsiyə olunur.Lehim birləşmələri hamar və buruqlardan azad olmalıdır.Lehimləmə dəmiri ilə yastıq arasındakı təmas müddətini minimuma endirin və lehimləmə dəmirini sensor panelində 30 saniyədən çox buraxmayın.

4. Qaynaqdan sonra, lazım gələrsə, 0,3 hissə mütləq etanol və 0,7 hissəli dövrə lövhəsi təmizləyicisi qarışığı olan kiçik bir fırça istifadə edərək qaynaq nöqtələri arasındakı qalıq axını təmizləyin.Bu addım, çıxış siqnalının düzgünlüyünə təsir edə biləcək rütubət səbəbindən qalıq axının parazitar tutum yaratmasının qarşısını almağa kömək edir.

5. Sabit çıxış siqnalını təmin edərək qaynaqlanmış sensorda çıxış siqnalının aşkar edilməsini aparın.Məlumatların atlanması baş verərsə, aşkarlamadan keçdikdən sonra sensor yenidən qaynaqlanmalı və yenidən yığılmalıdır.

6. Sensorun montajdan sonra kalibrlənməsindən əvvəl, siqnalın kalibrlənməsindən əvvəl montaj gərginliyini balanslaşdırmaq üçün yığılmış komponentləri gərginliyə məruz qoymaq vacibdir.Tipik olaraq, genişlənmə və büzülmə prosesindən sonra komponent gərginliyinin tarazlığını sürətləndirmək üçün yüksək və aşağı temperaturda velosiped istifadə edilə bilər.Bu, komponentləri -20 ° C-dən 80-100 ° C-ə qədər və ya otaq temperaturu 80-100 ° C-ə qədər olan bir temperatur aralığına məruz qoymaqla əldə edilə bilər.Yüksək və aşağı temperatur nöqtələrində izolyasiya müddəti optimal nəticə əldə etmək üçün minimum 4 saat olmalıdır.İzolyasiya müddəti çox qısa olarsa, prosesin effektivliyi pozulacaq.Prosesin xüsusi temperaturu və izolyasiya müddəti təcrübə vasitəsilə müəyyən edilə bilər.

7. Qeyri-sabit performansla nəticələnə biləcək keramika sensor nüvəsinin daxili dövrəsinə potensial zərərin qarşısını almaq üçün diafraqmanı cızmaqdan çəkinin.

8. Sensor nüvəsinin nasazlığına səbəb ola biləcək hər hansı mexaniki təsirlərin qarşısını almaq üçün montaj zamanı ehtiyatlı olun.

Nəzərə alın ki, keramika sensorunun yığılması ilə bağlı yuxarıda göstərilən təkliflər şirkətimizin prosesləri üçün xarakterikdir və müştərilərin istehsal prosesləri üçün standart olmaya bilər.

Sifariş Məlumatı